Приводим вам пример технологии покраски фасадов из МДФ на примере технологии, которая применялась на нашем производстве с использованием лакокрасочных материалов ICA.

Описание технологического процесса может быть использовано в качестве основы для конкретного производства.

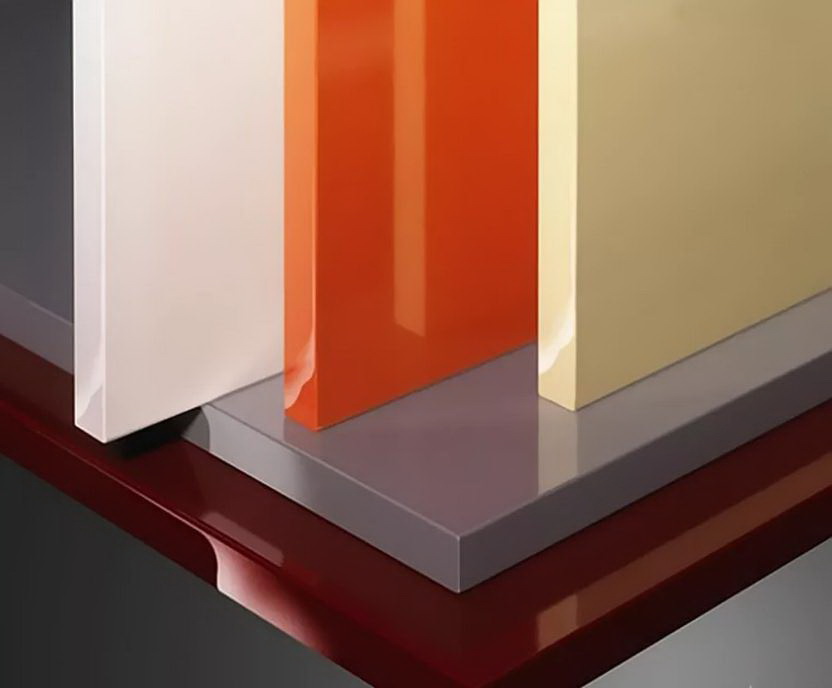

Технологический процесс покраски с использованием лакокрасочных материалов ICA используется для получения непрозрачных матовых и глянцевых покрытий. Применяется для отделки рельефных фасадов и профильных элементов из плит МДФ. Качество плиты МДФ должно быть подтверждено сертификатом ISO 9001 и соответствует требованиям ГОСТ 10632-89.

Мы применяли краски полиуретановой ОР 400 глянец и полуматовая производства фирмы ICA(Италия), наносимой методом пневмораспыления c обязательным использованием полиуретанового грунта FP 285V фирмы ICA (Италия).

Характеристика получаемого вида покрытия

Настоящая технология обеспечивает получение матовых и глянцевых покрытий, соответствующих 3 категории ГОСТ 24404-80 «Изделия из древесины и древесных материалов. Покрытия лакокрасочные. Классификация и обозначения».

Окрашиваемые детали: фасадные детали щитовой конструкции с фрезерованным профилем на пласти и кромках выполненных из МДФ. Глубина фрезерования профиля не более половины его ширины. В профиле необходимо избегать прямых и острых углов для обеспечения его покрытия лакокрасочным материалом.

Фрезерованная кромка должна быть с закругленными краями (радиус скругления не менее 2мм), так как именно острые внешние углы плохо покрываются ЛКМ и при последующей шлифовке тонкий слой покрытия с них снимается. Именно эти участки становятся источником возникновения внутренних напряжений и в дальнейшем образования дефектов в виде трещин.

Внутренние острые углы служат источником избыточного затекания в них ЛКМ, который плохо просушивается, не вышедший из них растворитель может поднять последующие слои ЛКМ, а это может привести к вспучиванию слои краски и отслоению его от поверхности плиты.

Плита МДФ проверяется на соответствие требованиям плотности, шероховатости поверхности и влажности. Влажность деталей должна быть в пределах 8+2%, температура на поверхности деталей 18 С.

Шероховатость под отделку не должна превышать 16 мкм по ГОСТ 7016. Отшлифованные детали не должны долго храниться в цехе или на складе, так как изменения температуры и влажности негативно влияют на поверхность. Окрашивание следует производить сразу после шлифования.

На поверхности деталей из плит МДФ не должно быть выступов, вмятин, царапин, пятен от масла, парафина, клея, инородных включений в виде коры, сколов кромки и угла.

Если плита фрезеруется, то необходима проверка на отсутствие следов от биения фрезы, углублений, выступов, сколов кромки и выкрашивания угла, бахромы, масляных пятен, расслоений плиты. Поверхность должна быть тщательно очищена от пыли.

Применяемые материалы для отделки:

- Растворитель №646

- Полировочный воск Farecla G3

- Полировочный воск Farecla G10

- Круги для эксцентриковой шлифовальной машинки зернистостью №240, №280, №320, №1500.

- Грунт FP 285 V

- Отвердитель для грунта C 285

- Краска OP 400

- Отвердитель для краски C 376 A или С152

- Растворитель D 1010

- Ацетон

- Полировочная паста Farecla G 3

- Полировочная паста Farecla G 10

- Малярная лента (автомобильная)

- Целлюлоза

- Салфетка антистатическая

- Пленка упаковочная (стрейч)

- Пленка - пенка

- Гофрокартон

- Скотч

Содержание технологического процесса покраски МДФ фасадов

Подготовка поверхности МДФ к покрытию грунтом

В помещение, где производится окраска, должна быть обеспечена температура воздуха 18-25 С в зависимости от времени года и относительная влажность 45-70%.

Следует производить не менее одного раза за смену влажную уборку полов для снижения возможности загрязнения поверхности формируемых покрытий.

Температура на поверхности деталей и температура материала должна быть не ниже 18 С.

Произвести заделку дефектов шпатлевкой. При выборе шпатлевки учитывать ее химический состав (водная или на основе органических растворителей). Время высыхания шпатлевки колеблется от 2-3 минут до 24 часов, они обладают различной усадкой.

Шпатлевки могут совмещаться или не совмещаться с лакокрасочными материалами, используемыми под последующую отделку. Не совмещение проявляется в виде нарушения адгезии ЛКМ к шпатлевке, или ее подрастворения, или, наоборот, сильного выступания отвержденной шпатлевки над поверхностью покрытия, сформированного ЛКМ.

Шлифование плоской поверхности производить ручной шлифовальной машиной наждачной бумагой зернистостью №240 для снятия верхнего слоя МДФ и шпатлевки, шлифование кромки производится вручную.

Перед тем как приступить к нанесению грунта и другим операциям отделки, ламинированную сторону плиты МДФ заклеить по центру целлюлозой или пленкой и зафиксировать её по контуру малярной лентой.

Нанесение грунта

Применение грунта FP 285 V (ICА): раствор грунта готовится в пропорции к 100 объемным частям грунта FP 285 добавляется С 285 или С271 - 30 в.ч., смесь тщательно размешивается и к ней для получения рабочей вязкости добавляется 20-30 частей растворителя D1010. При температуре воздуха > 24 C применять растворитель D1015.

Во время работы надо поддерживать постоянную вязкость 20-25 сек (кружка Форда но. 4), при необходимости добавляя растворитель.

При нанесении двух слоев допускается вязкость для первого слоя грунта 50 сек к.ф., второго 25-35 сек к. ф., второй слой грунта можно наносить через 1-4 часа не дожидаясь его полного высыхания.

Живучесть рабочего раствора с отвердителем 4 часа. Раствор грунта наносить краскораспылителем с диаметром сопла 1,8-2,0 мм и давлении 2,5-2,8 атм.

Расход грунта на один слой 150-200 г/ м. кв. Сухость от пыли через 15 мин после нанесения грунта, на ощупь через 30 мин, к шлифовке минимум через 10 часов, полное высыхание 12 часов.

Если после нанесения первого слоя грунта прошло 4 часа, второй слой грунта без промежуточной шлифовки наносить нельзя. Шлифовать можно через 6 -10 часов в зависимости от типа грунта.

Сушка фасадов МДФ с нанесенный грунтом на этажерке

Промежуточное шлифование производится наждачной бумагой зернистостью №280, второй слой грунта шлифуется наждачной бумагой №320, необходим тщательный обдув деталей.

Сушка изолирующего грунта производится в естественных условиях при температуре 18-25 С в течение 4-16 часов.

Такое длительное время обусловлено тем, что отверждение полиуретановых ЛКМ это не только физический процесс, но и химический процесс, протекающий в течение определенного времени, в процессе которого происходит химическая реакция полиола с изоцианатом, с образованием сшивки и формированием трехмерной структуры.

Избыточное присутствие изоцианата в грунте связывает ОН- группы из влаги плиты и способствует образованию более разветвленной структуры полимера. Загрунтованная поверхность должна быть ровной, без пропусков слоев грунта.

Не допускаются потеки, пятна, полосы, пузыри, царапины, отслаивание грунтовки, механические повреждения. При шлифовке не допускаются прошлифованные и не дошлифованные участки, вмятины, царапины и глубокие риски отнаждачной бумаги.

Нанесение краски

Рабочий раствор краски готовить в пропорции к 100 объемным частям краски ОР400 глянцевая 50 частей отвердителя С152, к ОР 400 полуматовая отвердитель С376А.

Подготовка рабочей смеси краски: Для доведения до рабочей вязкости добавляется 10-20 объемных частей растворителя D1010. Жизнестойкость рабочей смеси 4 часа. Вязкость рабочего раствора краски 28-30 сек к. ф. Диаметр сопла краскораспылителя 1,8-2 мм, давление 2,3-2,5 атм. Расход краски на один слой 120-160 г/м. кв.

Нанесение краски производится в покрасочной камере с водяной завесой. Первый слой краски наносить по ширине, второй по длине. Краску начинают наносить на грунт минимум через 12 часов в два приема, вначале окрашиваются торцевые поверхности детали, затем через 20 минут снова торцевые и поверхность детали.

Краска наносится в два слоя, время высыхания первого слоя краски 20-30 мин, после чего наносится второй слой краски. Расход краски на один слой 120-150 г/ м. кв.

Перед заливкой краски в краскораспылитель ее необходимо процедить через капроновую ткань или вибросито.

Расстояние от сопла до обрабатываемой поверхности 200мм и доходит до 300мм. Большее расстояние сопла от окрашиваемой поверхности может стать причиной шагрени, пузырьков на поверхности отделываемой детали.

Покрытие должно быть гладким, без потеков, равномерным по цвету, матовости и блеску, однотонным и укрывистым.

Сушка деталей производится в сушильной камере на этажерочных стеллажах. Сушка должна производится при температуре не ниже 20 С.

Сушка деталей на этажерке

При низкой температуре в начальном этапе сушки, на поверхности образуется пленка, которая препятствует свободному удалению паров растворителя выходящих из нижележащих слоев. Это удлиняет время сушки, ухудшает качество покрытия, испаряющийся растворитель, выходя из толщи, прорывает затвердевшую пленку, образуя при этом кратеры и пузыри.

Дефекты лакокрасочных покрытий и причины их возникновения

Даже в самых идеальных условиях при соблюдении всех норм и правил получить безупречное, бездефектное покрытие проблематично. Поэтому нормируется допустимое количество дефектов.

В соответствии с ГОСТ 24404-80 Приложения 2 класс покрытий, которому должны соответствовать покрытия на лицевых поверхностях фасадов, должен быть не ниже третьего.

Согласно Пункту 1.1.3. на покрытиях такого класса допускаются следующие недостатки:

- незначительные риски, штрихи, шагрень, структурные неровности

- неравномерность глянца или матовости общей площадью не более 10 см. кв. / м. кв.

- разнооттеночность общей площадью не более 20 см. кв./ м. кв.

- пятна диаметром не более 5 мм в количестве не более 2 шт./ м. кв.

- включения диаметром до 1,0 мм в количестве не более 10 шт./м. кв.

Каков не был бы исходный цвет эмали, цвет готового фасада может отличатся от заказанного согласно каталога. Причин этого несколько.

Толщина наносимого слоя краски

При полиграфической печати количество краски наносимой офсетным способом равняется 1-2 г/ м. кв. А при покраске фасадов наносится 120-150 грамм., то есть разница в толщине слоев краски 60-150 раз. Особенно это актуально для светлых тонов.

Другие материалы по теме:

Подложка

Если в полиграфии используется стандартная белая бумага, то в производстве подложку делаем сами. В данном случае сказывается цвет применяемого грунта.

Пигменты

Каждый производитель ЛКМ использует разные пигменты, поэтому оттенок цвета может «гулять». Цвет может быть чище, грязнее, синее или краснее и т. д.

Концентрация пигментов содержащихся в базах

У всех производителей концентрация пигментов в базах, может сильно варьироваться. Также и сами пигментные базы бывают стандартизированные или не стандартизированные. В не стандартизированных могут быть достаточно большие колебания по цвету и тону.

Полирование крашеных фасадов МДФ

Перед тем как приступить к полированию, необходимо удалить шероховатости, включения на торцевых и основных поверхностях деталей.

Фасадная поверхность смачивается водой и с использованием эксцентриковой шлифовальной машинки и шлифовальной шкурки зернистостью 1500 производится шлифование в течение нескольких минут. Качество контролируется визуально.

Последующая полировка производится с использованием полировальной машинки и полировочного воска (полужидкие составы различной степени абразивности, предназначены для полировки гибкими торцевыми шайбами).

Первоначальная полировка производится твердым полировальным кругом №14 и полировальным воском Farecla G3. При полировке соблюдать правило: жидкий воск наносить на полируемую поверхность, а твердый на полирующий инструмент, производить смачивание поверхности фасада водой.

Чистовая полировка производится мягким полировальным кругом и полировочным воском Farecla G10.

Глянцевое полирование или финишное полирование производится кругом из овчины. Не допускаются прополированные участки, вмятины, царапины.

Упаковка крашеных фасадов

После полного высыхания краски через 10-12 часов фасады оборачиваются сначала в пленку-пенку, а затем в пищевую пленку.

После этого фасады согласно спецификации упаковываются в гофрокартон. На упаковку наклеивается этикетка с указанием адреса и телефона предприятия, наименование изделия, номер заказа, дата выпуска, количество изделий в упаковке, номер упаковки, ГОСТ.

Самые популярные статьи:

- Мебельный фасады. Варианты покрытия и фактуры

- Мебельный фасады. Материалы изготовления.

- Виды отделочных материалов для деревянных изделий

- Мебельные фасады. Разновидности.

- Легкий способ обновить мебель